Como explicamos en la primera entrega de la Fabrica del Futuro, La fábrica del futuro es una visión de cómo los fabricantes deberían mejorar la producción mediante mejoras en tres dimensiones: estructura de la planta, digitalización de la planta y procesos de la planta, y describimos como las empresas deberían de mejorar en las dos primeras dimensiones: Estructura y Digitalización de la planta, aprovechando las tecnologías digitales. En esta segunda y ultima parte hablaremos de la dimensión faltante, Los procesos de la planta.

Los Procesos de planta

Mediante el uso de nuevas tecnologías digitales, los fabricantes están llevando la gestión eficiente de una planta de producción al siguiente nivel y explotan todo su potencial. Dos elementos clave del “Lean Manufacturing” o “Producción Eficiente”, en el que las tecnologías digitales tendrán un impacto realmente crucial son: La orientación al cliente y la mejora continua.

Orientación al Cliente

Los fabricantes están obteniendo una mejor comprensión de las necesidades de los clientes al, por ejemplo, aplicar el análisis de big data para obtener información sobre cómo los clientes usan los productos. Las empresas podrán utilizar estos conocimientos del cliente para mejorar sus diseños de productos y procesos de producción. Las tecnologías digitales permitirán a los clientes proporcionar información sobre la producción de su producto para así lograr aplicar personalizaciones a sus productos en el proceso de producción. Según Daimler, el fabricante de carros, con las tecnologías digitales aplicadas a los procesos de planta, los clientes podrán solicitar modificaciones de último minuto, como un cambio en el color de un vehículo mientras está en camino al taller de pintura.

Mejora Continua

Las tecnologías digitales permitirán a los fabricantes realizar más actividades que agregan valor y para mejorar continuamente los procesos de producción. Por ejemplo, Bosch implementó un software que analiza datos sobre la producción de inyectores de combustible en tiempo real. El software monitorea el cumplimiento del proceso y reconoce las tendencias. Transmite automáticamente información sobre las desviaciones a los operadores, lo que les permite mejorar el proceso en consecuencia.

Una Cadena de Valor Totamente Integrada

En la fábrica del futuro, la cadena de valor compuesta por proveedores, los procesos de fabricación y transformación y el cliente: estará completamente integrada, borrando los límites tradicionales. A lo largo de la cadena de valor, la fabricación se verá facilitada por la integración las tecnologías de la información y la disponibilidad de todos los datos de producción requeridos. Dentro de una empresa, esta integración fortalecerá las conexiones en I + D, producción, ventas y otras funciones.

Por ejemplo, Continental Tire ha acelerado las pruebas de productos al establecer una instalación de investigación y producción en la que toda la maquinaria está completamente integrada utilizando sistemas de sensores y software. Dicha integración también será posible fuera de los límites de la compañía, creando conexiones en tiempo real con proveedores y clientes. Los clientes podrán ver la producción de su producto en tiempo real y solicitar cambios de última hora.

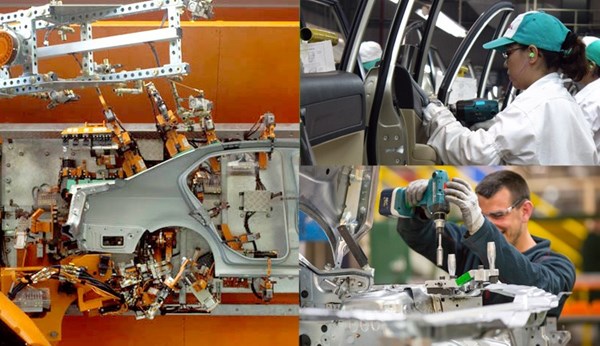

La fabricación de productos se beneficiará de una mayor flexibilidad y mejores condiciones de trabajo. Las tecnologías digitales permitirán la dirección de producción descentralizada y, en particular, el ajuste automático de los parámetros de las máquinas y la flexibilidad en los procesos que surge al posibilitar la comunicación entre las maquinas y los productos. Los robots inteligentes y las simulaciones de producción serán elementos fundamentales en las plantas de producción para lograr la flexibilidad de la que hablamos. Los fabricantes de automóviles ya utilizan robots inteligentes que se comunican con la carrocería y ajustan sus acciones en respuesta a la información recibida, mientras las simulaciones ayudan en la planificación y configuración del diseño de la tienda.

Finalmente, la fabricación aditiva (comúnmente conocida como impresión 3D) será cada vez mas relevante para la fabricación de componentes. Las principales aplicaciones citadas para la fabricación aditiva en la actualidad no son solo la creación de prototipos sino también la impresión de herramientas y piezas de repuesto.

La Fabrica del Futuro se beneficiará de una mayor efectividad de los equipos de producción al emplear el denominado mantenimiento predictivo. Los equipos de producción conectados usando IoT y el empleo de la analítica avanzada y bigdata, habilitan el llamado mantenimiento predictivo, que consiste en aplicar el mantenimiento en los momentos en los que la maquina lo necesita y no obedeciendo un plan predefinido. Esto permite tener equipos mas efectivos, con menos fallas, y con mayor vida útil dado que el mantenimiento se realiza acorde a la necesidad real de los equipos y no a programas estándar.

El ensamblaje de artículos se beneficiará al máximo de un diseño más flexible y multidireccional. Cada vez más, las compañías tendrán que ofrecer una variedad más amplia de modelos de productos para cumplir con las expectativas más altas de los clientes y las regulaciones gubernamentales; un diseño multidireccional permitirá producir una variedad más amplia a la vez que se mantiene un alto rendimiento de producción.

Con respecto a los procesos de la planta, los principios Lean serán importantes en toda la cadena de valor en la Fabrica del Futuro. Las nuevas tecnologías mejoraran la gestión Lean o eficiente, así como la mejora continua de los procesos de producción. El uso de simulaciones de producción, por ejemplo, permitirá a los fabricantes trabajar bajo el modelo de Producción “Pull”, reduciendo así los tiempos de espera y el trabajo en curso. La realidad aumentada (por ejemplo, gafas inteligentes) apoyará a los operadores en la ejecución de las actividades de montaje y mantenimiento al mostrar los procedimientos operativos. Al analizar los datos de producción con algoritmos avanzados de big data, los fabricantes obtendrán una visión general mucho mejor de cada paso de producción, lo que les permitirá mejorar continuamente los procesos de producción.

LOS TRES HABILITADORES

Para materializar la visión de la fábrica del futuro, los fabricantes deben abordar tres habilitadores claves del proceso de transformación: Estrategia y liderazgo, Las Habilidades de los empleados e Infraestructura de TI. Las empresas deben hacer de la estrategia de la Fábrica del Futuro una parte integral de su estrategia corporativa y adaptar sus estilos de liderazgo a nuevas formas de trabajo. Los fabricantes también deben enfocarse en construir una fuerza de trabajo con las nuevas habilidades requeridas para realizar tareas de producción centradas en la tecnología. Finalmente, las empresas deben instalar infraestructura de TI que admita la conectividad a lo largo de la cadena de valor al tiempo que garantiza la seguridad de los datos.

Los fabricantes deben incluir su estrategia para implementar la fábrica del futuro como un elemento de su estrategia general de la compañía y establecer estructuras organizacionales que promuevan una gobernanza rigurosa. Las empresas deben abordar tres requisitos organizativos:

La estrategia y la hoja de ruta. La estrategia para implementar la fábrica del futuro debe estar anclada en la estrategia general de la empresa y actualmente muchas empresas carecen de una visión estratégica para guiar un proceso de implementación estructurado.

Gobierno. Para hacer realidad su visión, los fabricantes deben establecer estructuras organizativas (con responsabilidades claras para dirigir y coordinar todos los esfuerzos relacionados con la fábrica del futuro) y definir los procesos necesarios para garantizar que su estrategia de fábrica del futuro se traduzca en acciones de implementación. Esto es un desafío importante dado que actualmente las empresas padecen de falta de comunicación entre los departamentos, responsabilidades poco claras y un compromiso administrativo insuficiente.

Nuevos estilos de liderazgo. Las empresas deben contar y desarrollar un estilo de liderazgo consultivo para la implementación y operación de la fábrica del futuro, los estilos de liderazgo autoritario serán cada vez menos relevantes. El liderazgo transformacional y orientado al grupo también ganará importancia.

Aunque el mayor uso de la robótica y la informatización reducirán la cantidad de trabajos en ensamblaje y producción, aumentará el número de trabajos de fabricación que requieren habilidades en TI y ciencia de datos. La industria automotriz, por ejemplo, espera emplear a más trabajadores con habilidades de TI, y esperan que la cantidad de empleados de TI aumente en más del 10%. De igual manera consideran que necesitaran más trabajadores con competencias en mantenimiento y control de calidad y personas con planificación de producción y habilidades logísticas. Estos recursos de personal adicionales serán necesarios para responder a los conocimientos proporcionados por la gran cantidad de nuevos datos disponibles.

Las empresas deberán adaptar su fuerza de trabajo a las necesidades de la fabrica del futuro y el desarrollo de las habilidades necesarias para operar la fabrica inteligente serán el reto que estas deberán afrontar para garantizar los beneficios esperados se materialicen. Para garantizar que su fuerza de trabajo evolucione de forma adecuada, las empresas deben enfocarse en desarrollar competencias técnicas y sociales. También deben implementar nuevos enfoques para calificar a sus empleados y garantizar que las habilidades correctas estén en su lugar.

Competencias técnicas. Los fabricantes deben enfocarse fuertemente en habilidades técnicas y antecedentes cuando entrenan o contratan empleados. Se espera que las capacidades en TI, electrónica y “mecatrónica” (habilidades combinadas mecánicas, electrónicas y de TI) sean más relevantes en 2030, mientras que las habilidades puramente mecánicas serán menos relevantes.

Competencias sociales. El ritmo de cambio en la fábrica del futuro significa que los trabajadores deben estar dispuestos y ser capaces de aprender continuamente nuevas habilidades. En lugar de realizar principalmente tareas repetitivas, a menudo se les pedirá que resuelvan problemas como miembros de equipos interdisciplinarios. Se estima que cada una de las cuatro competencias sociales clave -capacidad de aprendizaje, trabajo en equipo, responsabilidad y resolución de problemas- serán relevantes para 2030.

Entrenamiento y calificación. Los fabricantes no pueden esperar que los trabajadores desarrollen las competencias técnicas y sociales necesarias por sí mismos. Para pasar con éxito a la fábrica del futuro, los fabricantes deben desarrollar un enfoque para la capacitación y calificación de los trabajadores. La capacitación adicional de los empleados es definitivamente la ruta principal para desarrollar las habilidades requeridas.

Aprendizaje basado en tecnología. La nueva generación de trabajadores quiere opciones de capacitación que permitan la flexibilidad en términos de dónde y cuándo hay instrucción disponible. Los programas de autoaprendizaje en dispositivos móviles, no las presentaciones de diapositivas en un aula son la forma preferida de obtener información. Es importante ofrecer un aprendizaje innovador basado en la tecnología. El aprendizaje práctico, el aprendizaje electrónico y la capacitación inmersiva utilizan entornos virtuales serán los más relevantes en 2030, mientras que los cursos tradicionales cada día serán menos usados.

• Nube y conectividad. Los fabricantes necesitan una infraestructura de conectividad para toda la planta (como una red de área local inalámbrica) y tecnología para capturar y almacenar datos de producción. Los encuestados dijeron que el uso de los servicios de nube privada como una plataforma central para el almacenamiento de datos y el software como servicio aumentará en importancia, pero se muestran escépticos sobre el uso de servicios de nube pública. Los dos principales desafíos para mejorar la conectividad de toda la planta son la falta de estándares de red y una infraestructura de red deficiente.

• Seguridad de datos. La conectividad mejorada de la cadena de suministro es esencial, pero se requieren salvaguardas para garantizar el intercambio seguro de datos. De hecho, la seguridad de los datos es una preocupación importante para la industria en general.

Artículo traducido de su original del Boston Consulting Group.

POR DÓNDE EMPEZAR ¿? CONTÁCTENOS

EXPERTMIND es su aliado estratégico en la transformación de su Fabrica en una Fabrica del Futuro. En ExpertMind hemos desarrollado un proceso único de implementación de tres fases que le permitirá obtener los resultados esperados de su transformación y totalmente acorde a sus necesidades.

Los expertos de XM le ayudaran desarrollar y personalizar la hoja de ruta de implementación de la visión de su Fabrica del Futuro mostrándole los casos de uso que pueden aplicar a su compañía y con el equipo de la planta y evaluaremos las diferentes alternativas para identificar las oportunidades, definir los escenarios viables y los resultados esperados.